TUTORIEL

Comment imprimer de la fibre continue sur les imprimantes composite Markforged ?

Écrit par Baya & coécrit avec Bastien le 20 février 2023

Baya

Baya est chargée de contenus web au sein de Hava3D. Elle s'occupe de la rédaction des articles blogs, des cas clients et livres blancs sur le site.

Bastien

Bastien est ingénieur application chez Neofab.

Expert en impression 3D, notamment en matériaux, il a également une excellente maîtrise de la CAO. Il livre ses conseils dans ses articles pour que vous puissiez appréhender les différentes solutions d'impression 3D industrielles.

La fibre continue Markforged est imprimée en duo avec une matrice plastique pour renforcer la pièce finale.

Matériau composite phare de Markforged, l’Onyx est un Nylon chargé en fibres courtes de carbone, permettant d'obtenir des pièces précises avec une excellente finition de surface.

Il présente d’excellentes caractéristiques : résistance mécanique, à la chaleur et aux produits chimiques. Ce matériau peut être imprimé seul ou renforcé avec l’une des fibres continues du fabricant et ainsi élargir le champ d’applications possibles du CFR (Continuous Fiber Reinforcement).

Dans ce tutoriel, Bastien Debaud, notre ingénieur application, revient sur les différentes étapes afin d'imprimer de la fibre continue sur l’imprimante 3D X7 de Markforged.

Les différentes étapes pour imprimer de la fibre continue

Ici, notre pièce à imprimer est un levier de frein de moto. L’objectif est de réaliser une pièce imprimée en 3D aussi résistante que de l'aluminium. Puisque les imprimantes 3D composite Markforged sont capables de renforcer les pièces grâce à des fibres continues Markforged (carbone, kevlar, verre, verre HSHT) nous choisirons ici de la fibre longue de carbone.

1. Préparation du modèle à imprimer

1.1 Choix du fichier

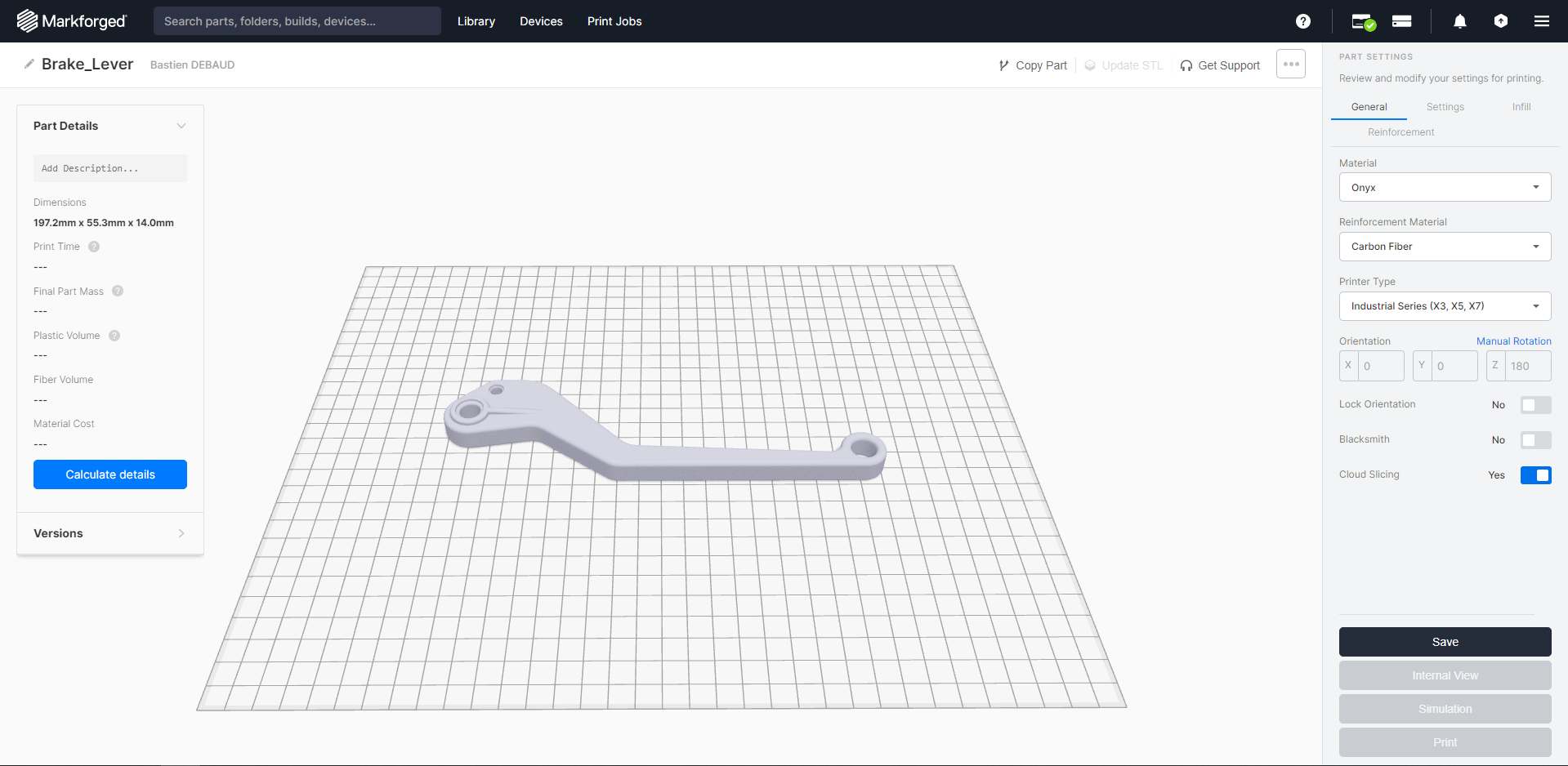

Avant chaque impression, il faut se munir d’un fichier STL du modèle que vous souhaitez imprimer et l’importer sur le slicer dédié Markforged, Eiger. Ici, nous gardons notre exemple du levier de fri,e de moto.

Levier de frein importé dans Eiger. Paramétrages de la pièce sur la partie de droite.

2. Préparation des paramètres d'impression 3D

2.1 Choix des paramètres d'impression 3D

Orientation et choix des matériaux

Grâce au logiciel Eiger, vous pourrez visualiser votre modèle, mais également choisir l'orientation ou le déplacer sur le plateau de fabrication. Sur la partie de droite, l’utilisateur peut également choisir sa matrice (Onyx, Onyx FR/FR-A, Onyx ESD), sa fibre longue (Fibre de Carbone, Kevlar®, Verre/Verre HSHT) et l’imprimante utilisée. Dans cette partie, il est également possible de choisir les paramètres suivants : qualité ou finesse d’impression, le remplissage (densité et forme), l’épaisseur des murs et l’ajout de support.

Dimensions et emplacement de la fibre longue

Avec ce logiciel, il vous sera possible d’agrandir ou diminuer la taille de votre pièce. Il vous permet également d’estimer votre temps d’impression et le coût de l'impression. Dans notre cas, la fibre longue de carbone sera déposée de façon concentrique. Cependant, l’utilisateur peut choisir de la déposer de façon isotrope.

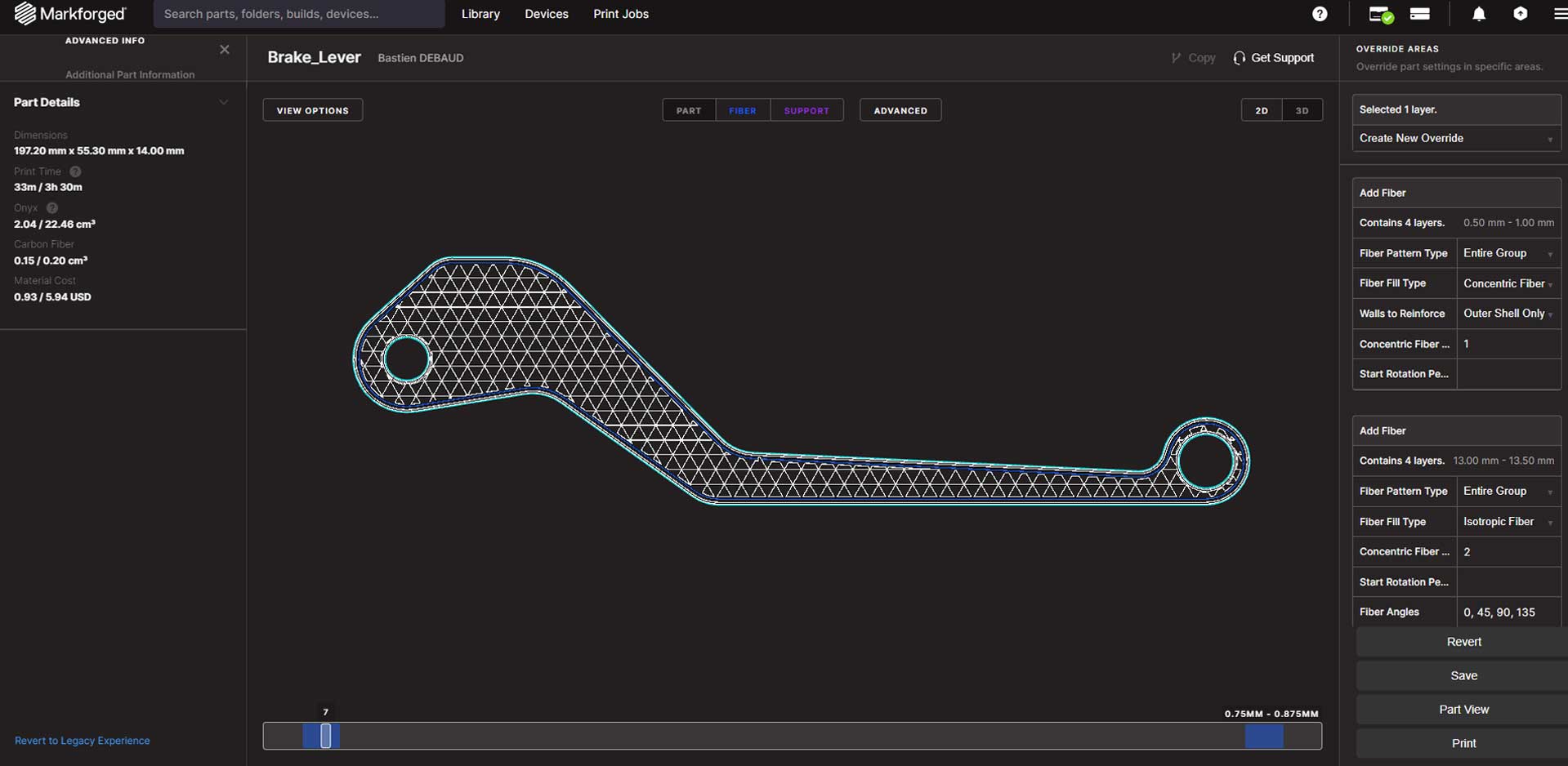

Voici les paramètres disponibles sur Eiger pour la fibre longue :

- Le nombre de total de couches

- Type du dépôt de fibre (isotrope ou concentrique)

- Choix des murs à renforcer (concentrique uniquement)

- Nombre d’anneaux concentriques (isotrope uniquement)

- Choix de l’angle de la fibre

L’internal view d’Eiger (ci-dessous) vous permet de visualiser les différentes couches : la matrice en blanc et la fibre en bleu.

Visualisation "Internal view" dans EIger où l'on peut distinguer, par couche la matrice et les fibres longues.

Il est possible de placer la fibre de carbone aux endroits stratégiques (en suivant les contraintes du guide de conception Markforged) pour atteindre les résistances mécaniques attendues par votre cahier des charges.

Cependant, Eiger vous permet de mettre sous contraintes votre pièce et vous propose plusieurs options d’impression.

Simulation

Simulation est une option existante dans Eiger, permettant de mettre sous contraintes et tester la résistance virtuellement du modèle imprimé en choisissant plusieurs paramètres :

- Choix des points d’ancrages

- Application de forces/charges (intensité et orientation)

- Choix du coefficient de sécurité

- Choix de la déflexion maximale (rigidité)

Une fois la pièce testée virtuellement grâce à Markforged Simulation, quatre options d'optimisations sont proposées :

- Paramètres actuels (pas de changement)

- Version la plus rapide à imprimer

- Version la moins coûteuse

- Version renforcée

Blacksmith

Blacksmith est disponible sur la X7 et FX20, cette option capture des données grâce au laser de l’imprimante. Ce dernier scan la pièce au cours de l’impression et permet de créer un nuage de points. Ces données récupérées sont comparées modèle STL d'origine pour vérifier s'il y a des écarts dimensionnels.

L'utilisateur choisi son échelle de tolérances et Blacksmith créé un rapport attestant que la pièce imprimée se trouve aux tolérances souhaitées. Ce système permet donc d'internaliser la métrologie.

3. Préparation de l'imprimante 3D

3.1 Préparation du plateau

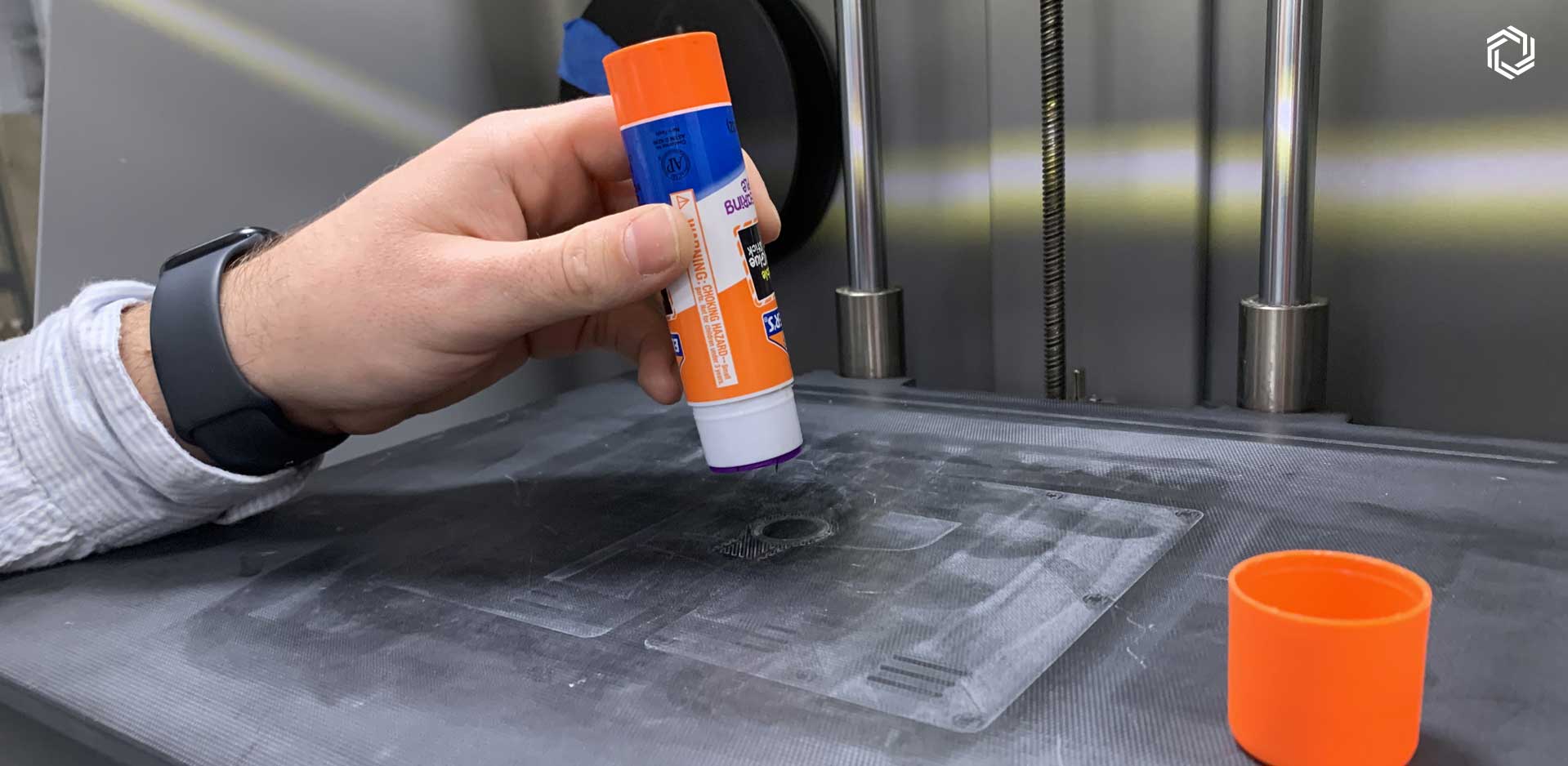

Avant de lancer votre impression, appliquez la colle fournie avec le kit Markforged sur le plateau de fabrication.

- Sur la ligne de purge

- Sur la tour d'amorce

- Sur le contrôle de flux

- Sur l’emplacement de la pièce

Dans notre exemple, la calibration complète de la machine a été réalisée en amont.

Pose de la colle au niveau du plateau froid Markforged.

3.2 Préparation des matériaux

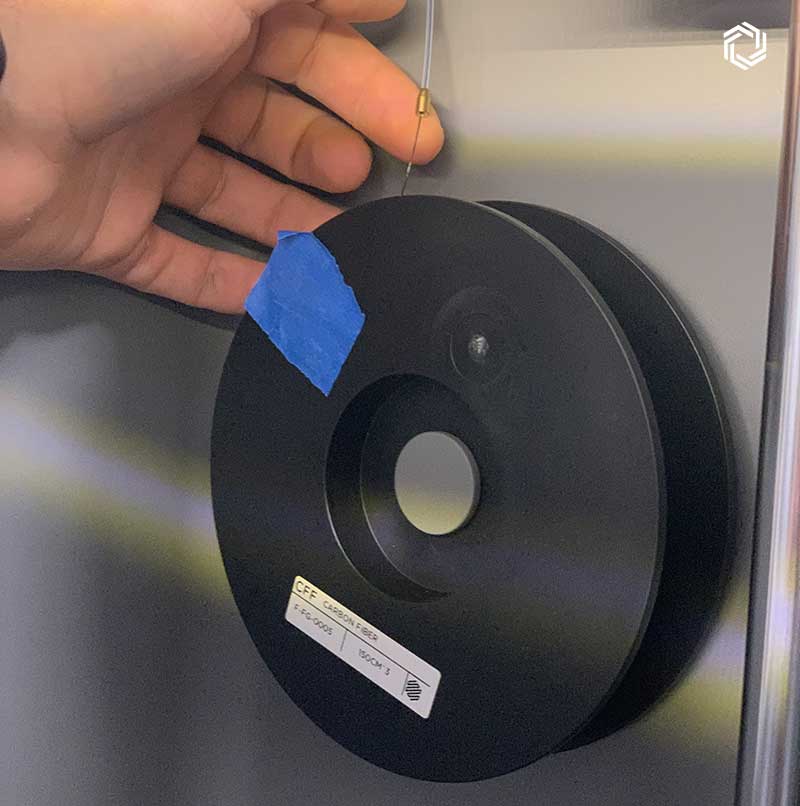

Avant chaque impression il faudra préparer les matériaux que vous allez utiliser. Ici, nous allons choisir une bobine d'Onyx et une bobine de fibre de carbone.

Notez que la bobine de l’Onyx est placée dans une Drybox pour maîtriser l’hygrométrie, la bobine de fibre de carbone neuve est sortie d'un emballage hermétique et placée à l’intérieure de l’imprimante.

Le chargement des bobines est effectué en suivant les étapes indiquées sur l’écran de la machine. Une fois les bobines chargées l’imprimante est prête pour l’impression.

Emplacement de la Drybox pour la matrice - Sous la X7.

Emplacement de la fibre continue dans l'imprimante X7.

3.3 Lancement de l'impression 3D

Il ne reste plus qu’à lancer votre impression depuis le slicer Eiger en choisissant votre imprimante.

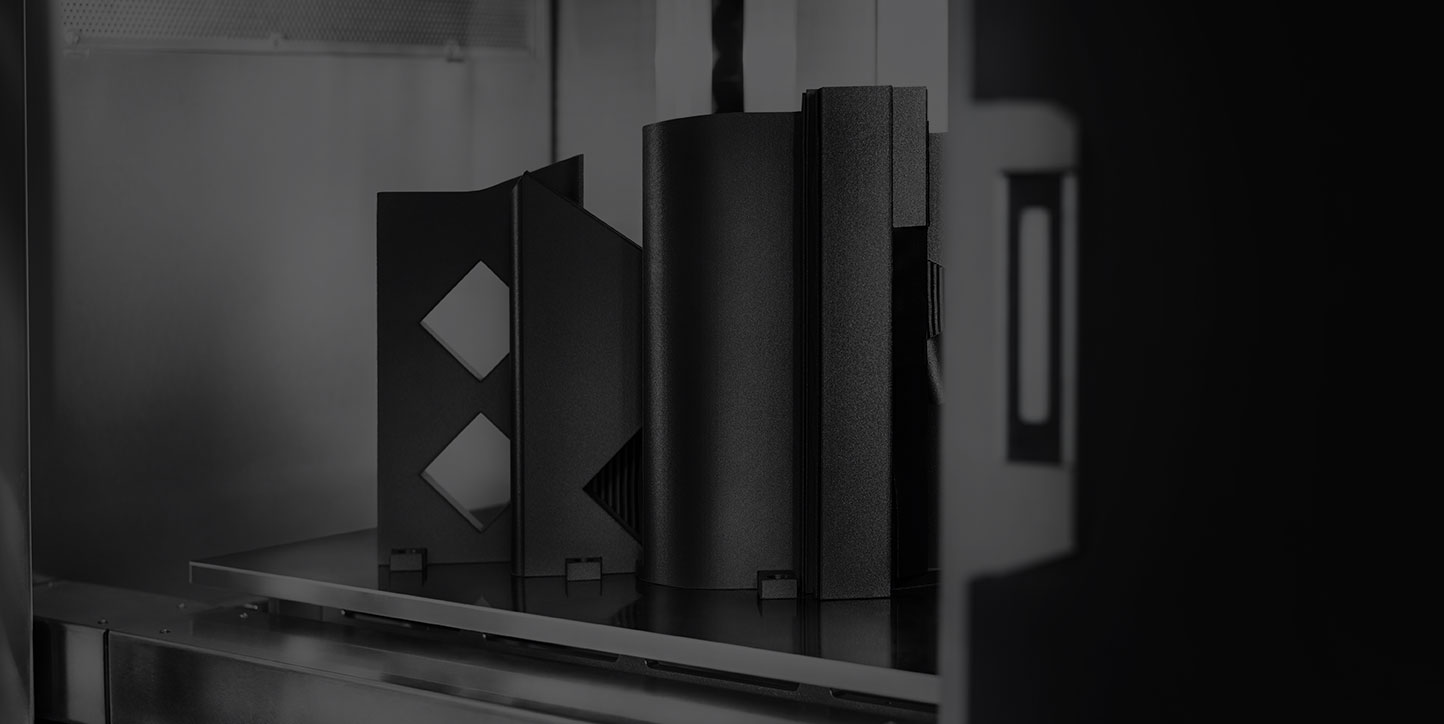

Les imprimantes composites Markforged utilisent la technologie FFF, la matrice et la fibre longue sont déposées couche par couche pour obtenir le levier.

Mise en pause de l'impression - Avancement 50%.

Pièce imprimée en Onyx fibres de carbone.

La combinaison des deux matières est idéale pour répondre aux besoins industriels les plus exigeants. On la retrouve notamment dans divers secteurs comme l’Aéronautique (certification matériaux), l’automobile, la machinerie, etc.

Dans notre prochain article, retrouvez toutes les étapes pour réussir votre calibration sur les imprimantes Markforged composites !

Contactez nos experts afin d'échanger sur les imprimantes 3D composites Markforged et vos projets en Fabrication Additive.

Solutions Markforged

Retrouvez toute la gamme d'imprimantes 3D composite Markforged. Imprimez des pièces aussi résistante et plus légères que l’aluminium grâce à la fibre continues de carbone.