Qu’est-ce que le PEEK ?

La grande particularité de ce Polymère de la famille des Polycétones (PEK, PEEK, PEEKK, PEAK, PEEKK, PEKK, PEKEKK), est sa compatibilité avec le support soluble ESM-10 pour l’impression sur 3DGence. Le PEEK est doté d’un excellent rapport résistance-poids.

Propriétés techniques du PEEK 3DGence

Contrairement à d’autres plastiques amorphes, le PEEK est classé comme un matériau semi-cristallin. Signifiant ainsi qu’environ 30 % du matériau cristallise lors de l’impression. En ce qui concerne les réactions chimiques, le matériau change de densité lors de l’impression et rétrécit en refroidissant.

Par conséquent, le phénomène de cristallisation rend la manipulation du processus d’impression plus compliquée par rapport aux matériaux amorphes. L’impression sur PEEK nécessite une température d’extrusion de 400-450°C. Cependant, le PEEK présente des propriétés mécaniques élevées lors de la cristallisation.

Propriétés mécaniques du PEEK 3DGence

Le PEEK se distingue des autres matériaux par ses excellentes propriétés mécaniques, à savoir :

- Résistance aux hautes températures (240°C)

- Module d’élasticité (3900 MPa)

- Excellente résistance à la traction (100 MPa)

- Résistance à la flexion (130 MPa)

- Haute résistance à l’usure

Les variantes du PEEK 3DGence

Parmi les variantes du PEEK 3DGence nous retrouvons le PEEK-CF (version avec de la fibre de carbone) et le Peek Aero (certifié AS9100). Ces derniers sont des matériaux résistants chimiquement, résistant à l’UL94V0 (résistant à la flamme).

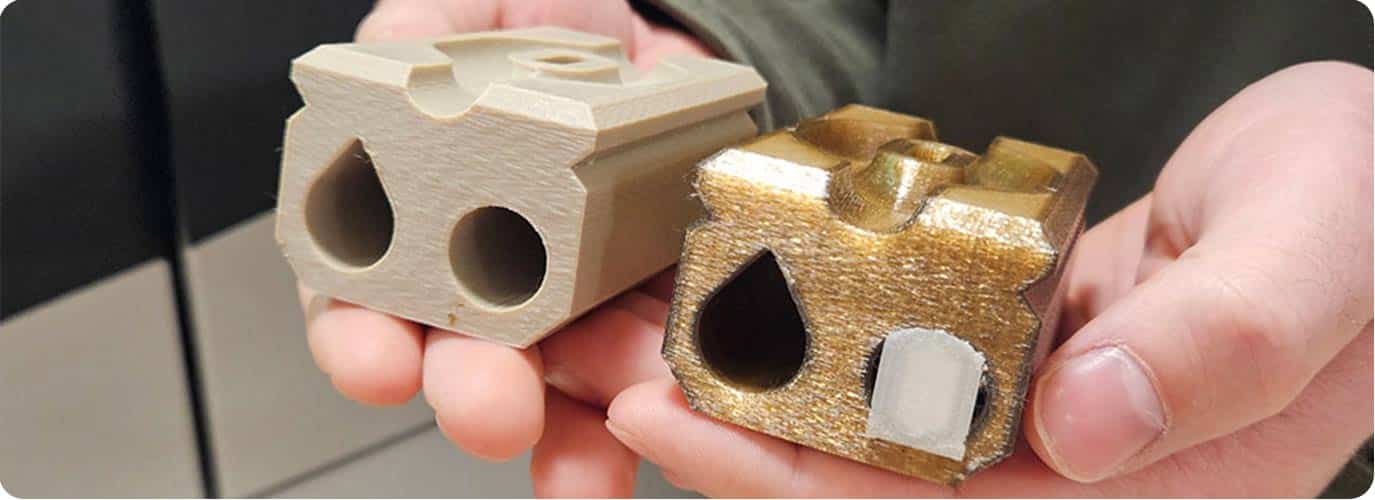

PEEK-CF

Ce matériau est composé à 10 % de fibres de carbone, utilisées pour augmenter la résistance. La fibre de carbone confère une rigidité et une stabilité dimensionnelle élevées. Cette matière permet de travailler à des températures allant jusqu’à 240 °C, tout en offrant une résistance chimique exceptionnelle. L’inflammabilité du PEEK-CF est faible, tout comme l’émission de fumée et de gaz toxiques.

En raison de ses propriétés mécaniques élevées, le PEEK-CF est utilisé dans les secteurs du pétrole et du gaz, de l’aviation et de l’automobile.

PEEK-Aero

Ce matériau est certifié AS9100, requis pour les applications particulièrement exigeantes. Il s’agit d’un polymère haute performance, connu pour sa résistance à la chaleur, aux produits chimiques et à l’abrasion.

PEEK Aero peut être imprimé sur des imprimantes 3D 3DGence car il nécessite une chambre chauffée à 110°C et un plateau de fabrication de 100°C. C’est pour cette raison que les solutions 3DGence sont des imprimantes 3D haute température.

Maîtriser l’impression du PEEK : le processus d’impression

Nous vous proposons un tutoriel des trois étapes d’impression du PEEK sur une imprimante 3DGence. Suivez ces étapes pour avoir les meilleurs résultats pour vos pièces en PEEK :Impression

Le lancement des impressions et la préparation du modèle s’effectuent sur le logiciel 3D dédié 3DGence : 3DGence slicer 4.0. On y retrouve les profils prédéfinis de toutes les imprimantes 3DGence. Ces solutions 3DGence utilisent 3 modules à savoir :

- M280 (ABS, ASA, PLA, PA6 Neat, PA-CF, PET, FLX-Arnitel ID2045, ABS-ESD, PP | HIPS, ESM10)

- M360 (PC, PC-CF, LEXAN, PC-ABS, PEKK, ULTEM™ | ESM-10)

- M500 (PEEK, PEEK AERO, PEKK-A, VICTREX AM | ESM-10)

Pour rappel, chaque module est optimisé pour imprimer différents matériaux qui peuvent être sélectionnés en fonction de l’application souhaitée. Sur ce même slicer, vous devez importer votre pièce en format STL ou .STEP, vous pouvez alors choisir vos paramètres d’impressions (pré-paramétrés par le slicer).

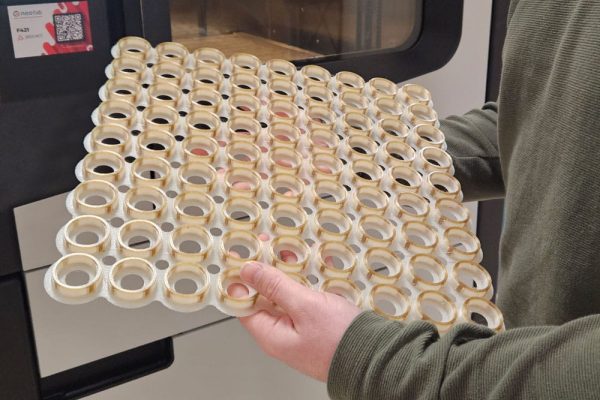

Lancez la pièce via le cloud 3DGence. Puis chargez dans l’imprimante 3D la matrice (PEEK) et le support ESM-10, si votre pièce nécessite du support soluble. Vous devez ensuite effectuez le chargement du job via la Print-Queue.

NB : pour imprimer du PEEK 3DGence l’ESM-10 est idéal car c’est un support soluble (filament propriétaire). Il est capable de résister aux températures élevées de chambre d’impression pour la fabrication des pièces complexes dotées de cavité par exemple.

Nettoyage

Après avoir réaliser l’impression du PEEK 3DGence, l’opérateur peut passer à l’étape de nettoyage. Cette phase permet de dissoudre le support soluble (ESM-10).

La pièce est placée dans le bac SDS (Station de Dissolution) composé d’eau chauffée à 70° avec un solvant 3DGence, le tout brassé dans un panier. Ce processus de dissolution est réalisé entre 6 et 12h selon la complexité du support et de la pièce.

Cuisson

Avant d’entamer la cuisson, il est nécessaire de laisser la pièce à l’air libre afin de la sécher complètement.

Ensuite, passez la pièce dans le four de cuisson 3DGence pour atteindre les propriétés mécaniques attendues du matériau.

Ce processus a un paramétrage prédéfini : une montée en température à 200° qui dure 2h, ensuite 3h de stabilisation à 200° et enfin une descente progressive de 7h jusqu’à température ambiante, soit un total de 12h de cuisson.

Maîtriser l’impression du PEEK : exemples de secteurs d’activité

Les applications du PEEK comprennent la fabrication d’éléments de machines et d’équipements dans l’industrie automobile, marine, nucléaire, pétrolière, électronique, médicale et aérospatiale.

Aérospatiale

Le Groupe Ségneré, spécialisé dans l’assemblage de précision, notamment pour l’aéronautique, s’est tourné vers l’impression 3D FFF pour réduire le temps de production des pièces.

L’objectif est de produire des pièces fonctionnelles répondant aux contraintes techniques. L’entreprise est équipée d’une 3DGence F420, idéale pour produire des pièces 3D haute température.

Transport et ferroviaire

Alstom, leader mondial de la mobilité verte, a intégré l’impression 3D dans son développement. En effet, la fabrication additive lui a permis d’accélérer la fabrication de pièces de rechanges notamment des pièces à haute température.

Mentionné dans un webinaire dédié aux cas d’applications d’Alstom, Tholus est un matériau de fumée d’incendie spécialement conçu pour répondre aux exigences et besoins de l’industrie.