Convergence entre fonctionnalité et innovation

Les logiciels d’impression 3D sont essentiels pour réussir la transition de la conception à la production de pièces finies composites et métal. Leur rôle est de permettre une communication fluide entre l’utilisateur et la machine, en veillant à la précision et à la qualité du processus.

Dans ce guide, nous explorons en détail chaque étape de ce processus, depuis la conception jusqu’à la production de pièces fonctionnelles.

Nous partagerons les informations clés à prendre en compte lors de la conception et de la production, ainsi que sur la manière dont les logiciels d’impression 3D Markforged interviennent à chaque étape du processus. Bien que ce guide soit axé sur les technologies Markforged de dépôt de fil fondu (FFF) et de renforcement en fibres continues (CFR), les principes énoncés ici s’appliquent également à d’autres technologies d’impression 3D.

Concevoir pour l’impression 3D

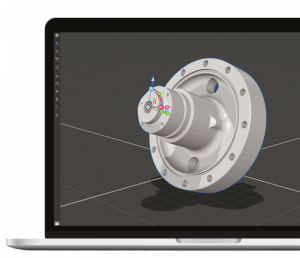

La première étape du passage de la phase de conception à la pièce fonctionnelle consiste à concevoir le visuel de la pièce depuis la plateforme de CAO de votre choix. Pour une impression 3D réussie, nous vous recommandons de suivre le guide de conception pour l’impression 3D composites Markforged. Il est préférable d’utiliser un logiciel de CAO grand public proposant en standard des fonctionnalités d’exportation sous format STL pour concevoir une pièce. Pratiquement tous les logiciels de CAO disponibles sur le marché, qu’ils soient libres ou payants, proposent cette fonctionnalité.

Si vous n’êtes pas sûr du logiciel à utiliser, une recherche rapide en ligne sur les options d’exportation STL de votre logiciel de CAO devrait vous apporter des éléments de réponse. Une fois la pièce conçue dans votre programme de CAO, vous pourrez l’exporter sous forme de fichier STL pour la suite du processus.

Exporter en fichier STL, ce qu’il faut savoir

Le format STL

Le format STL est le type de fichier standard de l’industrie mondiale de l’impression 3D. Les fichiers STL sont une représentation du corps plein d’une pièce que les logiciels d’impression 3D peuvent analyser et convertir en instructions d’impression. Les fichiers STL décrivent simplement un ensemble de triangles qui représentent les surfaces continues d’un modèle 3D. Tous ces triangles – il est fréquent d’en voir des millions – forment un maillage qui décrit une géométrie tridimensionnelle. Vous pouvez importer ce fichier dans un logiciel de préparation à l’impression, comme la plateforme logicielle Eiger™ de Markforged par exemple, afin de préparer l’impression 3D.

Les paramètres d’exportation

Les paramètres d’exportation que vous choisissez dans votre logiciel de CAO lors de la génération et de l’exportation d’un fichier STL peuvent avoir un impact majeur sur la qualité, la précision dimensionnelle et la finition de surface de votre pièce imprimée en 3D. Il existe deux paramètres principaux qui déterminent la génération de fichiers STL :

Tolérance/déviation cordale – Ce paramètre contrôle la précision dimensionnelle globale du fichier STL par rapport au modèle 3D tel que défini.

Tolérance/écart angulaire – Ce paramètre contrôle l’angle maximal admis entre les vecteurs normaux de deux triangles voisins dans le maillage, permettant ainsi « d’affiner » le maillage avec une résolution supérieure à ce que la tolérance cordale permettrait normalement.

Bien qu’une résolution plus élevée génère des modèles plus réguliers et plus précis, la résolution du fichier STL peut dépasser le niveau de précision de votre imprimante 3D au-delà d’un certain seuil.

Vous pouvez trouver des paramètres supplémentaires dans certains logiciels de CAO. Nous vous recommandons toutefois de conserver les valeurs par défaut de ces paramètres, excepté si vous souhaitez les modifier dans un objectif bien particulier. En règle générale, les meilleurs résultats sont obtenus en sélectionnant le paramètre « fin » et le codage binaire lors de l’exportation afin de minimiser le facettage.

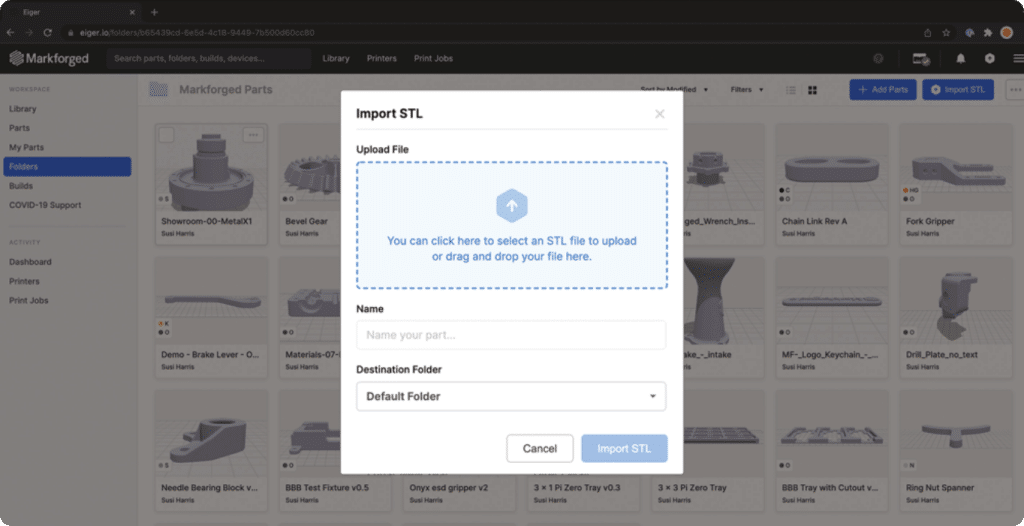

Importation du fichier STL dans Eiger

Le slicer est un élément clé dans le processus d’impression 3D. Il permet de préparer le fichier STL pour l’impression en convertissant le modèle 3D en instructions d’impression que l’imprimante peut suivre.

Il existe plusieurs logiciels de préparation à l’impression et bien sûr, la plateforme logicielle Eiger™ de Markforged. Chacun de ces logiciels a ses propres fonctionnalités et options de préparation à l’impression.

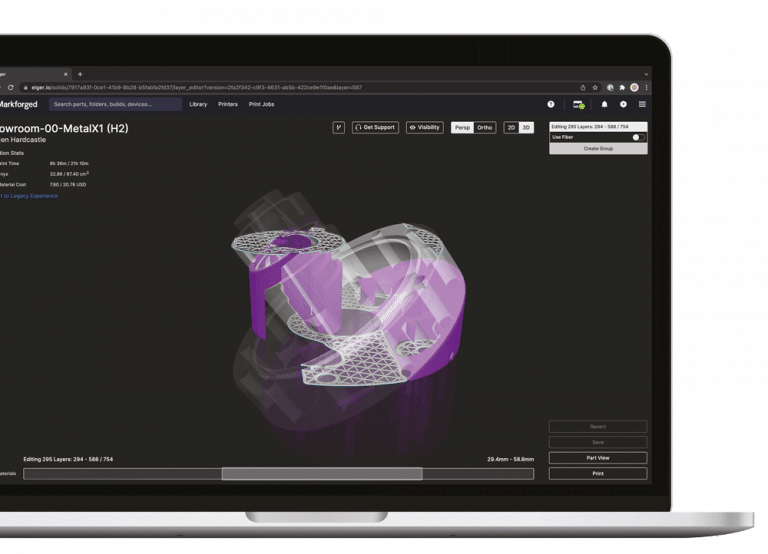

Eiger™ offre une interface et intuitive pour l’importation de fichiers STL, la configuration des paramètres d’impression et la préparation de la pièce pour l’impression. En plus de cela, Eiger™ propose également des fonctionnalités avancées telles que la détection automatique des supports, l’optimisation de la résistance des pièces (Simulation), la possibilité de contrôler l’impression à distance via une application mobile et d’éditer des rapports personnalisés pour internaliser la métrologie (Blacksmith).

Une fois le fichier STL importé dans le logiciel Eiger™ à l’impression, l’utilisateur peut ajuster les paramètres d’impression tels que la température d’extrusion, la densité de remplissage et la vitesse d’impression pour obtenir les meilleures performances d’impression. Le logiciel de préparation à l’impression permet également de visualiser la pièce dans un environnement virtuel 3D, ce qui permet de détecter les erreurs de conception et d’optimiser la position et l’orientation de la pièce pour une impression optimale.

Personnalisation et configuration pour l’impression 3D

Le processus de conception pour l’impression 3D offre une grande flexibilité pour la personnalisation des pièces. Lorsque vous importez votre fichier STL dans un logiciel de préparation à l’impression, vous avez accès à des options de configuration qui vous permettent de contrôler la façon dont les pièces sont fabriquées. Les paramètres par défaut sont adaptés pour la plupart des pièces et vous permettent de préparer vos fichiers pour l’impression en quelques minutes. Cependant, vous pouvez également personnaliser vos paramètres.

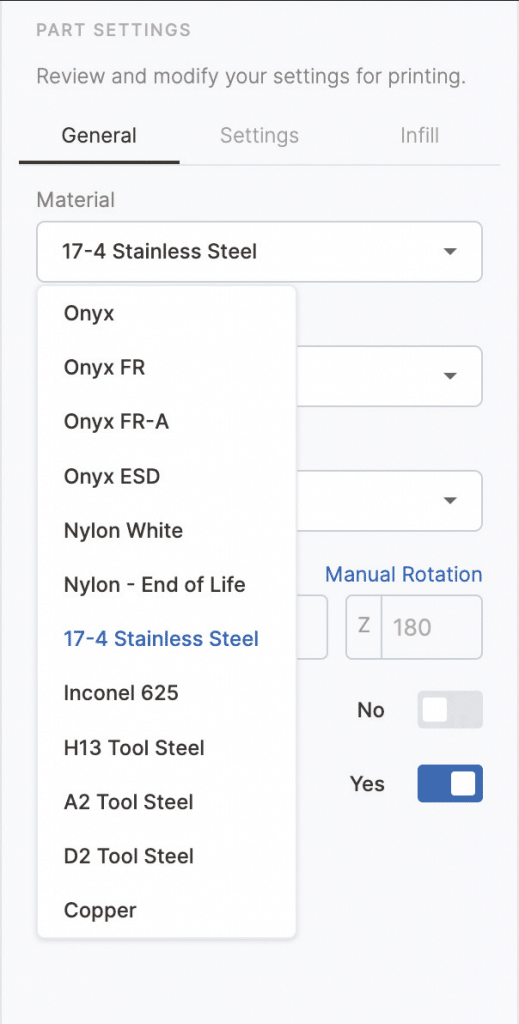

Pièces métal

Le procédé FFF avec la Metal X est moins facilement configurable que l’impression composite CFR, mais il est néanmoins possible de configurer des zones clés. Lors de la préparation d’une pièce métallique pour l’impression 3D, le choix du matériau est crucial. La Metal X™ de Markforged propose six matériaux différents : l’acier inoxydable 17-4 PH SS, l’acier pour outillage H13, l’acier pour outillage A2, l’acier pour outillage D2, l’Inconel 625 (superalliage à base de nickel) et le cuivre.

Matériau : la Metal X™ de Markforged propose six matériaux différents parmi lesquels choisir : 17-4 PH SS (acier inoxydable), acier pour outillage H13, acier pour outillage A2, acier pour outillage D2, Inconel 625 (superalliage à base de nickel) et cuivre.

Remplissage : les pièces FFF en métal présentent par défaut un remplissage en treillis à cellules fermées. Il est toutefois possible de modifier la composition du remplissage ou d’imprimer des pièces entièrement pleines si nécessaire. Dans le cas du remplissage en treillis, il est possible de définir la géométrie et la densité du treillis.

Parois, bases et sommets : vous pouvez contrôler de façon dynamique l’épaisseur des parois de vos pièces en modifiant le nombre de parois, de bases et de sommets que votre pièce comporte. Lorsque vous imprimez une pièce entièrement pleine, l’épaisseur des parois, des bases et des sommets n’a plus d’importance.

Orientation : pour optimiser l’impression de votre pièce, choisissez soigneusement son orientation en sélectionnant une surface plane et large pour réduire les corps en porte-à-faux. Cela garantira une meilleure qualité d’impression.

Supports et radeaux : les pièces métalliques FFF nécessitent souvent des supports pour empêcher la déformation pendant l’impression. Vous pouvez activer ou désactiver la fonction supports et radeaux et choisir d’imprimer des supports monoblocs ou en sections distinctes. La fragmentation des supports est particulièrement utile pour les structures complexes.

Hauteur de couche : vous pouvez ajuster la hauteur de couche pour optimiser la qualité d’impression et la vitesse d’impression. Les paramètres par défaut sont généralement recommandés, sauf si vous avez une bonne raison de les modifier.

Pièces composites

Les composites offrent davantage d’options de configuration – notamment du fait de l’utilisation de fibres avec le procédé CFR. Si l’impression FFF est relativement simple, la technologie CFR permet une plus grande personnalisation. Comme pour le métal, la sélection des matériaux est primordiale mais le processus de sélection est plus complexe. Les imprimantes composites Markforged peuvent imprimer à partir de deux matériaux : le filament FFF standard et la fibre continue.

Les deux étapes de choix des matériaux indispensables :

Matrices: Choisissez un filament de base composite (matrice). Markforged propose trois principaux types de nylon renforcé de fibres courtes de carbone : Onyx™, Onyx FR™ (ignifuge) et Onyx ESD™ (conforme aux normes ESD).

Fibres continues : Vous pouvez décider de ne pas renforcer une pièce. L’autre option est de choisir parmi les fibres continues disponibles (Carbone, Kevlar®, verre et verre HSHT). Les pièces renforcées acquièrent la résistance à la rupture et à la déformation en fonction de la fibre choisie. Avant d’imprimer chaque pièce, il est nécessaire de déterminer ses besoins en termes de résistance à la rupture ou à la déformation permanente (contrainte de flexion) – et de rigidité – résistance à la déformation élastique (déformation en flexion).

Quelles sont les étapes pour la stratégie de renfort en fibres

Quant aux solutions Markforged, si vous décidez de renforcer une pièce avec des fibres, vous pouvez modifier radicalement le comportement d’une pièce lors de son utilisation.

Vous pouvez garder les paramètres de renfort par défaut. Cependant, Eiger™ vous permet d’affiner les paramètres en modifiant deux principaux paramètres :

- Les couches à renforcer : des couches indépendantes ou des groupes de couches avec des fibres.

- La façon dont les couches sont renforcées : choisissez l’une des nombreuses stratégies pour chaque couche et sélectionnez l’orientation et le volume de fibres qui sera distribué.

Tous les paramètres de remplissage, de paroi, de sommet et de base sont personnalisables depuis Eiger™. Le remplissage géométrique permet de réduire drastiquement les délais et les coûts de production. L’ajout de parois, de sommets ou de bases renforce la résistance de la pièce à l’abrasion, à la rupture et aux chocs. Un remplissage plus important améliore les propriétés de compression et permet de percer et de tarauder les pièces si nécessaire, cependant il n’est pas toujours indispensable.

Les paramètres d’impression à prendre en compte

Plusieurs paramètres sont à prendre en compte pour réussir vos impressions. Voici quelques conseils de nos experts Markforged :

Orientation

Les paramètres d’impression composite par CFR sont traités de la même façon que ceux pour l’impression métal. Dans ce dernier cas, l’orientation détermine également les zones de la pièce où le CFR sera appliqué. Il est donc essentiel de tenir compte de la zone de renfort lors du positionnement de la pièce. En général, les pièces doivent être orientées de manière à minimiser les porte-à-faux, tout en maximisant la surface de la pièce en contact avec le plateau d’impression. Cela minimise les supports tout en améliorant l’adhérence au plateau d’impression.

Supports

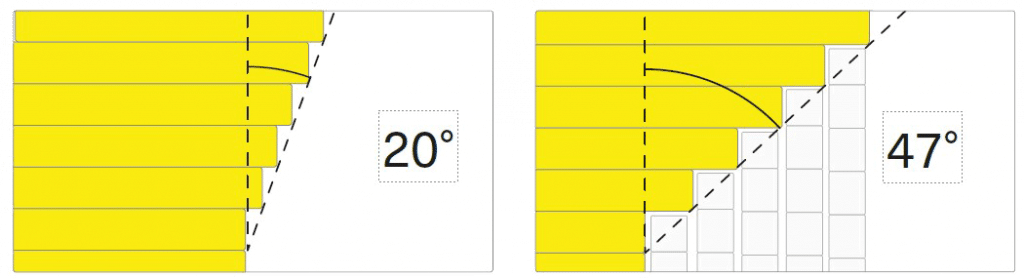

Les logiciels de préparation à l’impression produisent des supports au-delà d’un certain angle. Par exemple, Eiger génère automatiquement des supports pour les pièces dont la surface se trouve à plus de 45° de la verticale. Les utilisateurs peuvent activer ou désactiver les supports en fonction du matériau et des formes. Les nylons de haute qualité à fibres courtes, comme l’Onyx, permettent d’imprimer sans difficulté des porte-à-faux sans imperfections jusqu’à 60°, grâce à la résistance du matériau au retrait thermique.

Orientation

Vous pouvez utiliser des logiciels de préparation à l’impression pour définir les paramètres de hauteur de couche des pièces composites afin d’obtenir une meilleure ou une moins haute résolution, ce qui affecte principalement la qualité de finition et de surface. La contrepartie technique d’une résolution plus élevée est une vitesse d’impression plus lente. Certains logiciels de préparation à l’impression peuvent proposer un réglage spécifique pour des impressions rapides de projets en jouant par exemple sur la hauteur des couches dans certaines zones de la pièce, comme les zones de remplissage. Parmi les exemples d’options d’impression plus rapide, citons le mode Turbo Infill d’Eiger et le mode X7 Turbo (augmentation de la vitesse par quatre pour ce dernier). Ce paramètre est idéal pour les projets de pièces ou les pièces pour lesquelles les fonctions complexes sont moindres.

Hauteur de couche

Les logiciels de préparation à l’impression permettent de définir les paramètres de hauteur de couche pour obtenir une meilleure résolution, mais cela peut affecter la vitesse d’impression. Certains logiciels offrent des options pour une impression rapide en ajustant la hauteur des couches dans certaines zones de la pièce, comme les zones de remplissage. Ces options, telles que le mode Turbo Infill d’Eiger et le mode X7 Turbo, sont idéales pour les projets de pièces simples.

Préparation à l’impression

Une fois la préparation à l’impression terminée, le logiciel d’impression 3D, tel que Eiger, offre des informations exhaustives sur la pièce :

Coût de la pièce : coût du plastique et de la fibre. Dans le cas du métal, il indique le coût du métal et du matériau d’interface en céramique.

Dimensions et poids de la pièce : les informations complètes sur les dimensions et le poids de la pièce finie.

Temps d’impression de la pièce : concernant les pièces en métal, les temps de déliantage et de frittage sont indiqués pour vous apporter une vision complète du temps de fabrication de la pièce. Pour ce qui est des pièces en composite, il indique le temps d’impression, qui correspond au temps de fabrication de la pièce.

Imprimer plusieurs pièces pour utiliser des assemblages

Il est possible de combiner plusieurs pièces composées des mêmes matériaux et comportant les mêmes hauteurs de couche dans des montages pour l’impression. Ces assemblages permettent de fabriquer instantanément plusieurs pièces sans augmenter la vitesse d’impression globale. Les assemblages sont des options appréciables mais présentent des inconvénients.

Nos recommandations :

Contraintes : Comme évoqué, les pièces d’un assemblage doivent être composées des mêmes matériaux d’impression et de la même hauteur de couche. Pour ce qui est du composite, les choses se compliquent un peu : vous ne pouvez imprimer une pièce non renforcée avec une pièce renforcée, qu’à la condition qu’elles partagent la même hauteur de couche.

Enregistrement des assemblages : Cette fonctionnalité est particulièrement adaptée aux utilisateurs qui produisent régulièrement des assemblages. La sauvegarde des assemblages vous permet de vous passer du processus complet de préparation à l’impression et de faciliter la réimpression.

La dernière étape : Press Print, Forge parts

Une fois le paramétrage réalisé en amont, la dernière étape consiste simplement à appuyer sur “imprimer”. C’est l’essence même de l’écosystème Markforged, la simplicité d’utilisation. C’est d’ailleurs ce que leur slogan “Press print, Forge Parts” souligne, un objectif de minimiser les efforts des opérateurs tout en maximisant la productivité.

Nos experts accompagnent les industriels et professionnels dans leurs projets 3D. Notre objectif est de vous partager notre expérience pour vous proposer un accompagnement 360°.

Avantages des assemblages :

- Les assemblages sont particulièrement pratiques et permettent de mieux contrôler la planification de l’impression.

- En ajoutant plusieurs pièces à une structure, vous pouvez réduire le temps d’utilisation de votre imprimante. En combinant quatre pièces dans un seul assemblage, vous pouvez éliminer trois cycles d’impression manuelle.

- Cela permet de définir des plages horaires d’impression mieux adaptées à votre planning. Les assemblages garantissent une disponibilité maximale de la machine et assurent des temps de maintenance prédictibles pour les imprimantes.

Limites des assemblages :

- Les assemblages peuvent augmenter le risque de défaillance et lorsqu’un assemblage ne fonctionne pas, c’est chaque pièce de l’assemblage qui devient inutilisable.

- Les pièces doivent être conçues pour de l’assemblage, en amont depuis la CAO.

- La conception doit donc se faire en prenant en compte le DFAM (Design For Additive Manufacturing).