L'impression 3D pour surmonter les problèmes de la chaine d'approvisionnement dans l'aéronautique

Écrit par Bastien le 27 juin 2022

Bastien

Bastien est ingénieur application chez Neofab.

Expert en impression 3D, notamment en matériaux, il a également une excellente maîtrise de la CAO.

Il livre ses conseils dans ses articles pour vous permettent d'appréhender les différentes solutions d'impression 3D industrielles.

La crise du COVID-19 a forcé de nombreuses compagnies aériennes à laisser ses avions au sol. En effet, beaucoup de voyages ont été annulés et les voyageurs remboursés.

Les fournisseurs de services de maintenance, de réparation et de révision (MRO) de l'aviation ont réussi à trouver une solution pendant la pandémie de COVID-19 : la fabrication additive.

Découvrons ensemble comment SAS utilise l'impression 3D pour la maintenance de leurs avions.

Contexte du COVID-19 et maintenance des avions

Le monde s'est soudainement arrêté en mars 2020. La pandémie de COVID-19 a interrompu la plupart des voyages, entraînant l'immobilisation de 62 % des avions de transport de passagers. Plusieurs problèmes sont ensuite apparus, notamment le manque de places de stationnement et l'augmentation des coûts d'entretien des avions qui ne sont pas conçus pour rester inutilisés. Scandinavian Airlines (SAS), en particulier, a vu la plupart de ses avions exposés à l'hiver typiquement norvégien.

Lorsqu'ils sont stationnés pendant de longues périodes, des éléments comme des débris et certains animaux peuvent resté bloqués dans les moteurs. Les compagnies peuvent choisir de garder les avions prêts à voler, mais cela nécessite donc de garder les moteurs couverts.

Les procédures standards requièrent diverses protections pour empêcher l'humidité et d'autres éléments d'endommager les moteurs. Malheureusement, les compagnies aériennes comme SAS ne disposaient pas du stock nécessaire pour les protections moteur et les bouchons d'échappement pour ces avions immobilisés au sol.

Dans un premier temps, SAS a utilisé du film plastique et du ruban adhésif, une solution viable pour un stockage à court terme et à petite échelle. Cependant les moteurs doivent être découverts pour leur démarrage hebdomadaire. Jason Deadman, ingénieur de production chez SAS, décrit un processus de huit heures de déballage et de remballage des moteurs pour ces vérifications et mises en focntionnement.

C'est grâce à l'impression 3D que l'entreprise a trouvé une solution à long terme, plus rapide et plus rentable.

"Ce cas est un excellent exemple de ce que BigRep est capable d'apporter à la MRO. Nous pensons que ce n'est que le début et que les pièces imprimées en 3D deviendront la référence en matière de fabrication sur-mesure. Une solution rentable, sans les contraintes des méthodes traditionnelles de la chaine d'approvisionnement."

Peter Smeets

CEO 360 Aircraft Finance GmbH

L'impression 3D, solution aux interruptions de la supply chain

La première solution était de commander plus de capots pour protéger les moteurs des avions. Cela était bien évidement impossible suite à l'effet domino de la crise sur les chaînes d'approvisionnement mondiales. La fabrication s'est donc mise au ralenti pendant ces périodes de confinement là où l'accès aux matières premières était beaucoup plus difficile.

L'approvisionnement en temps voulu de pièces auprès des fournisseurs habituels était presque impossible. Plusieurs entreprises ont commencé à utiliser la fabrication en interne. C'est le cas de compagnies aériennes, comme SAS, déterminée à réduire les délais d'approvisionnement et en exploitant davantage les ressources locales disponibles. Cette option a permis un fonctionnement plus écologique et moins risqué.

"Nous avions non seulement vu l'opportunité de combler leur besoin pour cet outil qu'ils ne pouvaient pas acquérir par la chaîne d'approvisionnement, mais également une occasion de le perfectionner"

Nathan Brown

Directeur Général CNE

Sortir des sentiers battus grâce à l'impression 3D pour l'aviation

Plus précisément, les compagnies aériennes se sont heurtées à la disponibilité limitée des équipements de service au sol. SAS a déterminé qu'il fallait raccourcir la supply chain en exploitant davantage les ressources locales. Cette option permet non seulement de résoudre les problèmes de logistique, mais aussi de faire évoluer l'entreprise SAS vers un mode de fonctionnement plus écologique et moins risqué.

La proposition de CNE Engeneering

Jason de chez SAS, a pensé à l'impression 3D pour permettre de surmonter les problèmes de la chaîne d'approvisionnement dans l'aéronautique. Les valeurs de l'entreprise correspondent aux avantages de l'impression 3D : production rapide, flexibilité dans la conception, faibles coûts et réduction de la matière première. De petites pièces pourraient être produites facilement, cepdenant comment serait-il possible d'obtenir des pièces à l'échelle, pour la maintenance d'un avion ?

La compagnie aérienne SAS a donc demandé à une entreprise locale, CNE Engineering, pour étudier ce projet d'impression 3D. Nathan Brown, le fondateur de CNE Engineering, a examiné les exigences techniques, puis choisi les matériaux 3D adaptés pour les protections d'échappement des moteurs. Ils devaient résister à des températures extérieures extrêmes et présenter une résistance aux produits chimiques ainsi qu'aux UV. En outre, le matériau devait être souple mais robuste pour éviter les dommages lors de l'utilisation. Sur la base de ces exigences, le matériau envisagé était l'uréthane, idéal pour réaliser des pièces moulées.

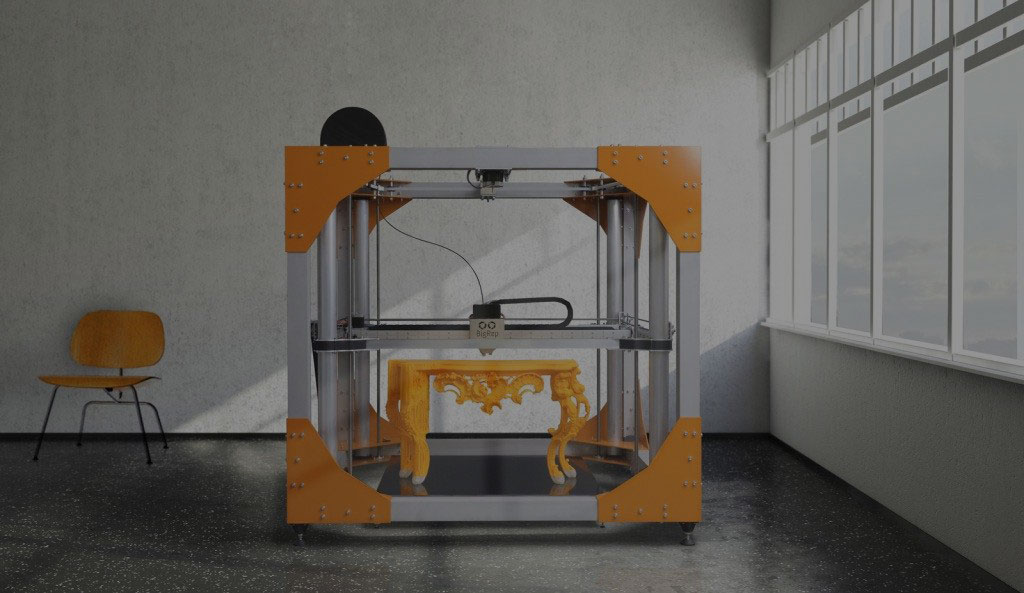

Heureusement, le CNE avait les capacités de réaliser des moules imprimés en 3D pour produire l'équipement dont SAS avait besoin. Cette option répondait également aux exigences de SAS en matière de délais : les premières livraisons d'équipements ont commencé plusieurs semaines après le lancement du projet. En utilisant ses imprimantes 3D grand format BigRep, CNE Engineering a été en mesure d'agir rapidement et de produire des outils et des équipements 3D personnalisés grand volume en interne pendant la pandémie de COVID.

De la conception à la production

Une fois le processus de production sélectionné (impression 3D pour du moulage), l'entreprise CNE a conçu et réalisé les moules imprimés en 3D. Cette solution se devait d'être étanche aux liquides, résistante aux produits chimiques et permettre un démoulage facile. L'imprimante 3D BigRep ONE pouvait imprimer l'entièreté du moule en une seule impression. L'imprimante STUDIO G2 de BigRep a été utilisée pour produire des pièces 3D plus petites et nécessitant un niveau de détail plus élevé (par exemple, la réalisation de poignées).

Le processus de fabrication a été affiné comme suit : l'outillage est imprimé et assemblé, un processus qui prend quelques jours. L'uréthane liquide est versé dans le moule imprimé en 3D, ce qui ne prend que quelques heures. Enfin, une personne peut facilement démouler la pièce finale en quelques minutes.

SAS a reçu sa première commande deux mois seulement après la réunion de lancement. Ils ont ensuite reçu d'autres commandes avec des quantités similaires dans différentes tailles adaptées aux différents avions. L'emballage et le déballage des moteurs, qui prenaient des heures, se fait désormais en seulement quelques minutes pour un technicien de maintenance.

L'impression 3D grand format pour le secteur de l'aéronautique

L'impression 3D grand volume a permis à CNE Engineering de répondre à trois aspects essentiels de la conception. Premièrement, une phase de prototypage réussie grâce à un large choix de matériaux. Deuxièmement, le respect des dimensions grâce au volume de construction d'1 m3 de la BigRep ONE. Enfin, le choix dans l'orientation des lignes d'impression afin de faciliter le moulage et le démoulage de la pièce finale.

L'entreprise voit désormais de nouvelles possibilités grâce l'impression 3D grand volume. Ils sont désormais capables de développer des outils 3D et équipements pour d'autres compagnies aériennes, notamment pour la maintenance au sol des avions (porte-outils, chariots et gabarits).

Le directeur général de CNE explique qu'un grand nombre de projets sont possibles et précise que son objectif est simplement de "trouver des clients et d'identifier les besoins".

Contactez un expert Neofab pour vos projets de fabrication additive grand volume ! Retrouvez les solutions BigRep et notamment la nouvelle One .4 pour imprimer jusqu'à 1m³.

BigRep One

Retrouvez toutes les fonctionnalités de la BigRep One.4. Idéale pour vos projets de design, de prototypage rapide et d'impression à l'échelle. Imprimez des pièces volumineuses et profitez d'un large choix de matériaux.